Vi utför utvecklingsprojekt i liten skala. För närvarande genomförs ett mindre ”antennprojekt” som syftar till att man skall kunna använda en ”Datapaq”, en slags datalogger, med radiokommunikation i applikationer där det är svårt att få ut radiovågorna ur objektet, i det här fallet stora gastäta ugnar.

Antennen skall kunna monteras permanent i ugnen via en 22mm standard klämringskoppling. Själva antenndelen sitter således inne iden heta zonen. Komponenterna som är monterade i hög värme är tillverkade av Inconel.

Finessen med att kommunicera med loggern under drift är dels att man kan få en ögonblicksbild av förloppet så att man kan göra eventuella justeringar direkt. Man behöver alltså inte köra processen ytterligare en gång. Den andra fördelen är att man har data sparad även om processen skulle gå illa och loggern blir förstörd.

3D utskrift

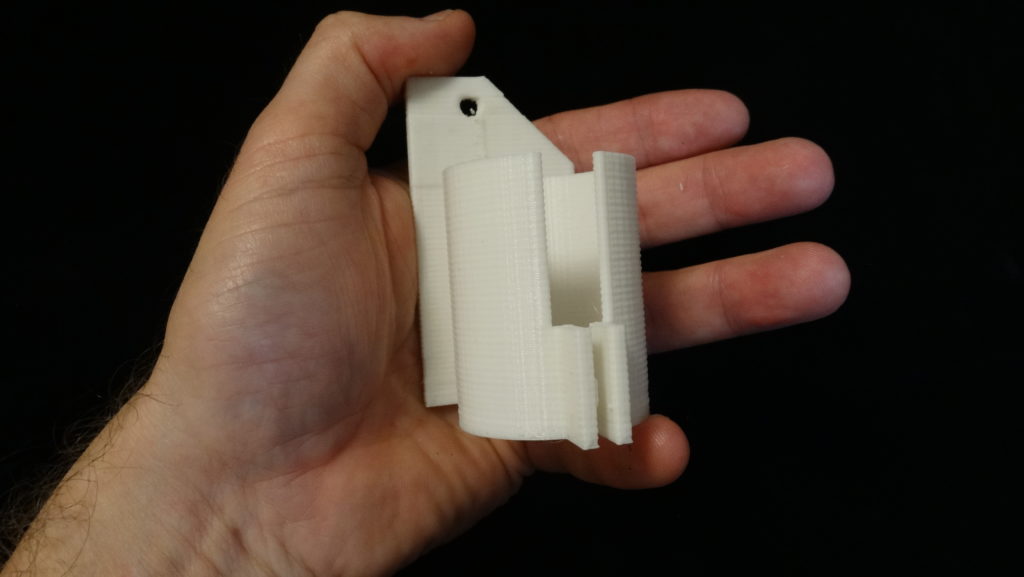

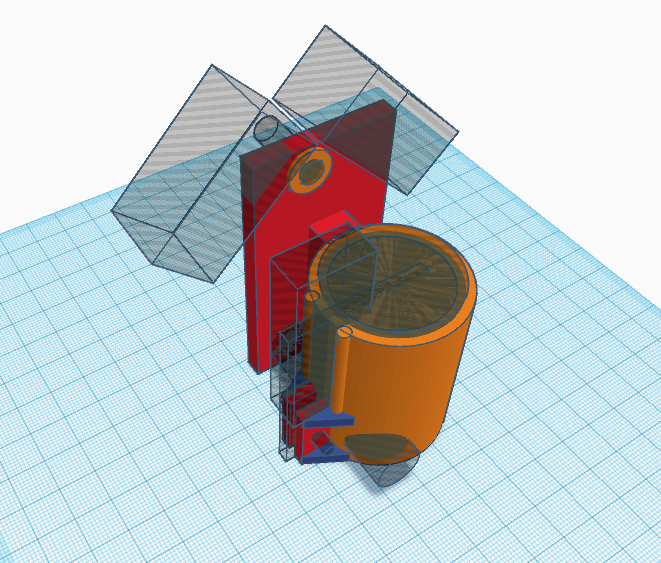

Vi har en enkel 3d-skrivare med vilken enkla prototyper kan tillverkas. Processen börjar med att göra en modell i ett 3D-program av något slag. I det här fallet var det en hållare för ett startrelä till en motorcykel som var målet.

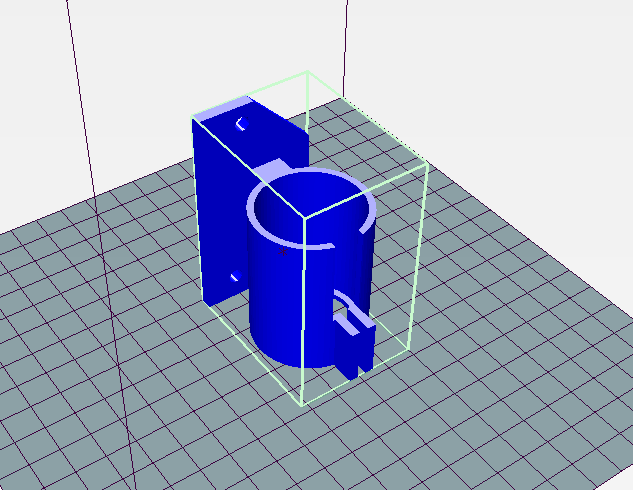

När man är nöjd med modellen skapar man en utskrivbar fil som laddas in i en utskriftsmjukvara där modellen sedan ”sliceas”, görs om till skivor eller lager, som skrivaren sedan kan skriva ut.

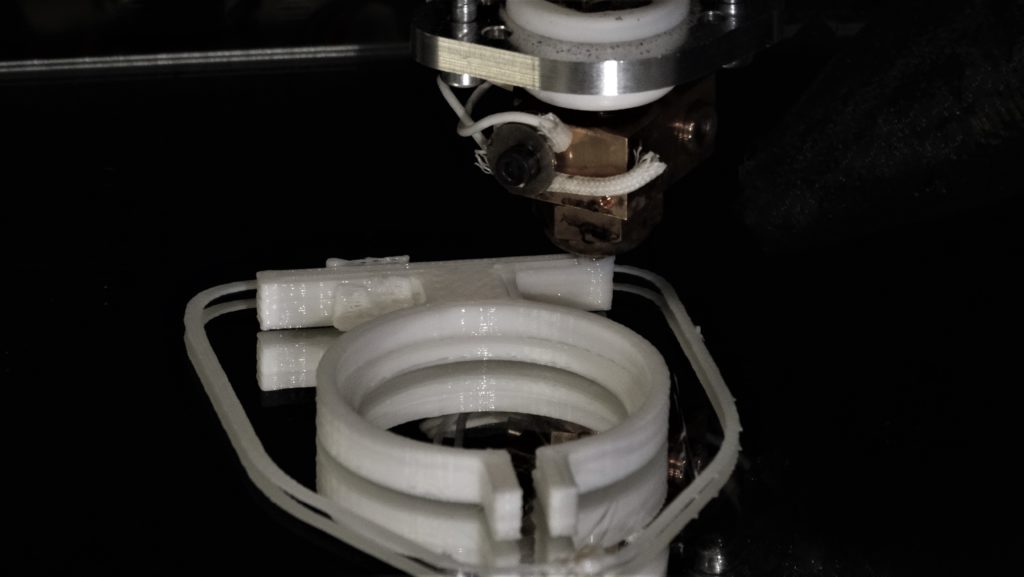

När ”sliceningen” är klar kan skrivaren skriva ut objektet. Vanligtvis extruderas (trycks) plasten ut genom ett munstycke, ungefär som man spritsar garnering på bakverk. Detta kan ta ganska lång tid men det är betydligt snabbare än att vänta på att få tillverkat detaljen på traditionellt sätt.

Det finns dock andra metoder med vilka man kan skriva ut i alla möjliga material så som metaller eller keramer.

Kvaliteten på utskriften är oftast tillräckligt bra för att man skall kunna använda detaljen på riktigt. Det kan dock behövas lite rensning eftersom det ofta behövs stödmaterial för detaljer som ”hänger i luften”.